PROFIBUS-DP是一个分布式 I/O 系统,它能使主机使用大量的外围模块和现场设备。数据传输主要呈周期性:主机读取来自从机的输入信息,并给从机发出反馈信号。EC-TX103通讯卡支持PROFIBUS-DP协议。

9.4.1 服务存取点

PROFIBUS-DP通过服务存取点SAP(Service Access points)访问PROFIBUS数据链路层(Layer 2)的服务。每一个单独的SAP都有明确定义的功能。关于服务存取点的更多信息,请参考相关的PROFIBUS主站用户手册,PROFIDRIVE - 变速传动用PROFIBUS模型或EN50170标准(PROFIBUS协议)。

9.4.2 PROFIBUS-DP信息帧数据结构

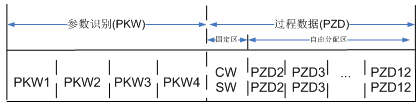

PROFIBUS-DP总线方式允许在主站和变频器设备之间进行快速的数据交换。对变频器装置的存取总是按照主-从方式进行的,变频器装置总是从站,且每个从站本身都有明确的地址。PROFIBUS周期性传输的报文,本报文采用16个字传输,结构如图2-8所示。

图 9.8 PROFIBUS-DP报文结构

参数识别(PKW)区

参数识别(PKW)区:PKW区说明参数识别接口的处理方式,PKW接口并非物理意义上的接口,而是一种机理,这一机理确定了参数在两个通讯伙伴之间的传输方式,如参数的数值读和写。

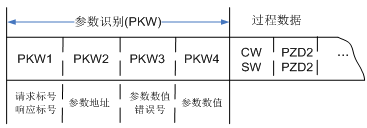

图 9.9参数识别区

PKW在周期性PROFIBUS-DP通讯中,PKW区由4个字(16位)组成,每个字的定义如下表:

字 | 位 | 定义 | 范围 |

第1个字PKW1(16位) | 位15~00 | 任务或应答识别标记 | 0~7 |

第2个字PKW2(16位) | 位15~00 | 基本参数地址 | 0~247 |

第3个字PKW3(16位) | 位15~00 | 参数的数值(高位字)或返回值的错误代码 | 00 |

第4个字PKW4(16位) | 位15~00 | 参数的数值(低位字) | 0~65535 |

说明:如果主站请求一个参数数值,主站传送到变频器的报文PKW3和PKW4中的数值即不再有效。

任务请求和应答:当向从机传递数据时,主机使用请求标号,而从机使用响应标号作为其正的或负的确认。表9-6列出了请求/响应功能。

表 9.3任务标识标记PKW1定义

请求标号(主机到从机) | 响应信号(从机到主机) | ||

请求 | 功能 | 正的确认 | 负的确认 |

0 | 无任务 | 0 | - |

1 | 请求参数值 | 1,2 | 3 |

2 | 修改参数值(单字)[只是修改RAM] | 1 | 3或4 |

3 | 修改参数值(双字)[只是修改RAM] | 2 | 3或4 |

4 | 修改参数值(单字)[RAM和EEPROM都修改] | 1 | 3或4 |

5 | 修改参数值(双字)[RAM和EEPROM都修改] | 2 | 3或4 |

表 9.4应答标识标记PKW1定义

响应标号(从机到主机) | |

确认号 | 功能 |

0 | 无响应 |

1 | 传送参数值(单字) |

2 | 传送参数值(双字) |

3 | 任务不能被执行,并返回如下错误号: 0:非法参数号 1:参数值不能改变(只读参数) 2:超出设定值范围 3:不正确的分索引号 4:设置不允许(只能复位) 5:数据类型无效 6:任务由于操作状态而不能执行 7:不支持的请求 8:由于通讯错误而不能完成请求 9:在向固定存储区写操作时出现故障 10:由于超时,请求失败 11:参数不能分配到PZD 12:不能分配控制字的位 13:其他错误 |

4 | 无参数修改权限 |

PKW举例:

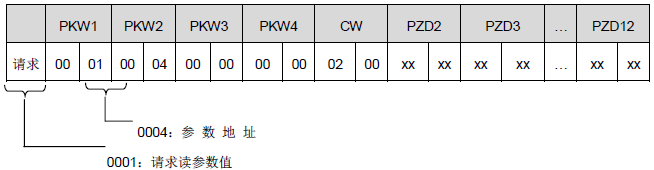

例1:读参数值:读取“运行频率上限”(运行频率上限地址为4),通过将 PKW1 字设置为1, PKW2设置为4,可以实现该操作,当前日期的返回值在 PKW4 中。

请求(主站à逆变器):

响应(逆变器à主站):

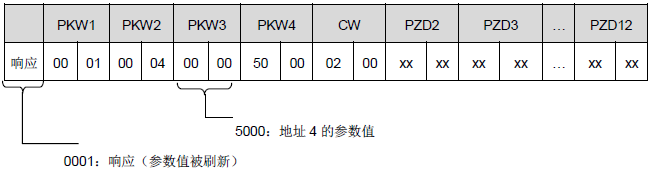

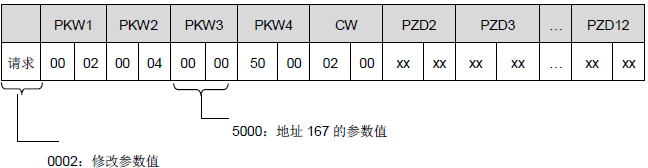

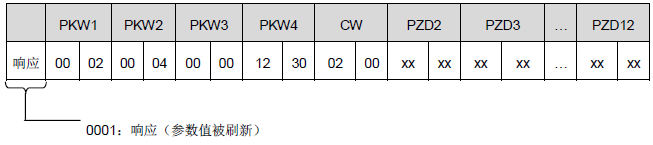

例2:修改参数值(只是修改RAM)修改“运行频率上限”的值(当前日期的地址为4),通过将 PKW1 字设置为2, PKW2 设置为4,可以实现该操作,需要修改运行频率上限的值(50.00Hz)在 PKW4 中。

请求(主站à逆变器):

响应(逆变器à主站):

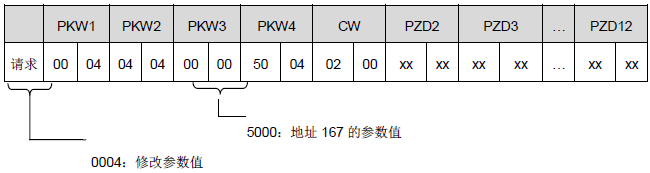

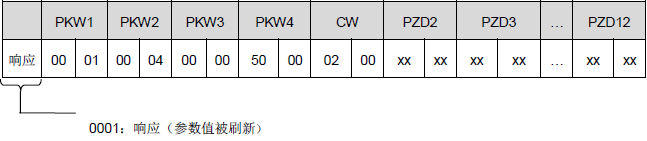

例3:修改参数值(RAM和EEPROM都修改)

修改运行频率上限的值(当前日期的地址为4),通过将 PKW1 字设置为2, PKW2 设置为4,可以实现该操作,需要修改运行频率上限的值(50.00Hz)在 PKW4 中。

请求(主站à逆变器):

响应(逆变器à主站):

9.4.3 过程数据(PZD)区

过程数据(PZD)区:通讯报文的PZD区是为控制和监测变频器而设计的。在主站和从站中收到的PZD总是以最高的优先级加以处理,处理PZD的优先级高于处理PKW的优先级,而且总是传送接口上当前最新的有效数据。

CW – 控制字( 从主机到从机,见表4-5):控制字(CW)是现场总线系统控制变频器设备的基本方法。它由现场总线主机站发送给变频器设备,EC-TX103通讯卡充当一个网关的作用。

SW – 状态字( 从机到主机,见表4-7):变频器设备根据控制字的位码信息作出反应,并且通过状态字(SW)将状态信息反馈给主机。

PZD2~PZD12 – 过程数据( 由用户指定)

注意:PZD包括从主机到从机的输出【给定值】和从从机到主机的输入【实际值】。

给定值(给定值的内容分别示于表9-8):变频器设备可以从多种方式接收控制信息,这些渠道有:模拟和数字输入端、变频器控制盘和某通讯EC-TX103通讯卡(如RS485、EC-TX103通讯卡)。为使PROFIBUS控制变频器设备,必须把EC-TX103通讯卡设置为变频器设备的控制器。

实际值(实际值的内容分别示于表9-11):实际值是一个16位字,它包含变频器设备操作方面的信息。由变频器参数来定义监视功能。作为实际值发送给主机的整数的比例换算取决于所选择的功能,请参考CHV100A系列变频器说明书。

注意:变频器设备总是检查控制字(CW)和给定值的字节。

任务报文(主站 à 变频器)

PZD 任务报文的第1个字是变频器的控制字(CW),变频器的控制字定义的含义如下:

表 9.5 GD1000采煤机专用变频器控制字(CW)

位 | 变频器控制字(CW) | ||

名称 | 值 | 进入状态/说明 | |

00 | HEARTBEAT REF (心跳给定) | 1 | 心跳使能 |

0 | 心跳禁止 | ||

01 | EXTERNAL RESET (外部复位) | 1 | 故障复位,如果故障仍存在 |

0 | 继续正常运行 | ||

02 | FORWARD COMMAND (正转运行) | 1 | 正转运行 |

0 | 减速停车 | ||

03 | REVERSE COMMAND (反转运行) | 1 | 反转运行 |

0 | 减速停车 | ||

04 | EXCITING COMMAND (激磁) | 1 | 激磁使能 |

0 | 激磁未使能 | ||

05 | TORQUE CONTROL SELECTION (转矩控制选择) | 1 | 转矩控制使能 |

0 | 转矩控制禁止 | ||

06 | EXTERNAL SAFE SWITCH (外部安全切换) | 1 | 外部安全切换使能 |

0 | 自由停车 | ||

07 | QUICK STOP COMMAND (快速停车) | 1 | 继续正常运行 |

0 | 紧急断开,以最快的减速模式停机 | ||

08 | GROUP B SELECTION (切换电机B) | 1 | 切换电机B |

0 | 继续正常运行 | ||

09 | WIRTE ENABLE (写使能) | 1 | 写使能(主要是PKW1-PKW4) |

0 | 写未使能 | ||

10 To 15 | 保留 | 1 | 保留 |

0 | 保留 | ||

设定值(REF):PZD任务报文的第2个字至第12个字是主设定值REF,主频率设定值是由主设定值信号源提供。由于变频器不存在主频率设定部分,对应设定值部分保留。GD1000系列变频器的设定值如下:

表 9.6 GD1000系列变频器的设定值

字 | 名称 | 主机发送给从机值 |

PZD2 | SPEED REF(速度给定值) | 由主机决定 |

PZD3 | TENSION REF(牵引力给定值) | 由主机决定 |

PZD4 | CURRENT LIMIT CLAMP(极限电流限制) | 由主机决定 |

PZD5-PZD12 | 保留 | 保留 |

应答报文(变频器 à 主站)

PZD应答报文的第1个字是变频器的状态字(SW),变频器的状态字定义的含义如下:

表 9.7 GD1000系列变频器的状态字(SW)

变频器状态字(SW) | |||

位 | 值 | 名称 | 进入状态/说明 |

00 | 1 | HEARTBEAT FEEDBACK (心跳反馈) | 心跳反馈 |

0 | 无心跳反馈 | ||

01 | 1 | FAULT(故障) | 故障 |

0 | 无故障 | ||

02 | 1 | DC VOLTAGE ESTABLISH (母线电压建立) | 母线电压建立 |

0 | 母线电压未建立 | ||

03 | 1 | MOTO GROUP FEEDBACK-1 (电机参数选择反馈-1) | 电机参数反馈位BIT3与BIT14共同确定被选取的电机,对应关系BIT14,BIT3:00-基本电机参数组;01-扩展电机组1;10-扩展电机组2;11-扩展电机组3 |

0 | |||

04 | 1 | QUICK STOP FEEDBACK (快速停车反馈) | 停车无效 |

0 | 以最快的速度紧急停车有效 | ||

05 | 1 | DRIVE CURRENT LIMIT FEEDBACK (极限驱动电流限制反馈) | 极限驱动电流限制反馈使能 |

0 | 极限驱动电流限制反馈未使能 | ||

06 | 1 | DRIVE FLUX ENABLED (驱动使能) | 驱动使能 |

0 | 驱动未使能 | ||

07 | 1 | RUNNING FORWARD (正传运行中) | 正传运行中 |

0 | 未正传运行 | ||

08 | 1 | RUNNING REVERSE (反转运行中) | 反转运行中 |

0 | 未反转运行 | ||

09 | 1 | MOTOR TEMPERATURE (电机过热报警) | 电机过热报警 |

0 | 电机无过热报警 | ||

10 | 1 | FLUX IN EXCITING (激磁过程中) | 激磁过程中 |

0 | 磁通建立 | ||

11 | 1 | MASTER MODE (主机模式) | 主从模式时的主机模式 |

0 | 不是主机模式 | ||

12 | 1 | SLAVE MODE (从机模式) | 主从模式时的从机模式 |

0 | 不是从机模式 | ||

13 | 1 | TORQUE CONTROL (转矩控制模式) | 当前为力矩控制 |

0 | 速度控制模式 | ||

14 | 1 | MOTO GROUP FEEDBACK-2 (电机参数选择反馈-2) | 与BIT3共同反馈当前选择的电机参数组 |

0 | |||

15 | 保留 | ||

实际值(ACT):PZD任务报文的第2个字至第12个字是主设定值ACT,主频率实际值是由主实际值信号源提供。

表 9.8 GD1000系列变频器实际值

字 | 名称 | 从机发送给主机值 |

PZD2 | FAULT CODE(故障代码) | 故障代码值0~N |

PZD3 | SPEED FEEDBACK (反馈速度) | 反馈速度实际值 |

PZD4 | PG POS COUNTER (PG卡位置) | PG卡位置 |

PZD5 | DRIVE TORQUE FEEDBACK (驱动转矩反馈) | 转矩实际值 |

PZD6 | Motor Running Freq. (电机运行频率反馈) | 电机运行频率实际值 |

PZD7 | DRIVE CURRENTFEEDBACK (驱动电流反馈) | 驱动电流实际值 |

PZD8 | DRIVE VOLTAGEFEEDBACK (驱动电压反馈) | 驱动电压反馈实际值 |

PZD9 | 保留 | 保留 |

PZD10 | 保留 | 保留 |

PZD11 | 保留 | 保留 |

PZD12 | 保留 | 保留 |

PZD举例:

PZD区的传输是通过逆变器功能码设置来实现的。

例1:读取逆变器的过程数据

本例中,逆变器参数选择实际值数组中的“8”:转矩给定”作为PZD3来传输,通过设置P15.14为8来可以实现该操作,这种操作具有强制性,直到该参数被其他选项代替。

响应(逆变器à主站):

PKW1 | PKW2 | PKW3 | PKW4 | CW | PZD2 | PZD3 | … | PZD12 | |||||||||

响应 | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | 00 | 0A | … | xx | xx |

例2:将过程数据写入逆变器设备

本例中,逆变器参数选择给定数组中的“2:转矩给定”的值从PZD3中取出,通过设置P15.03为2来可以实现该操作,在每一个请求帧内在参数都会使用PZD3的内容来进行更新,直到重新选择一个参数。

请求(主站à逆变器):

PKW1 | PKW2 | PKW3 | PKW4 | CW | PZD2 | PZD3 | … | PZD12 | |||||||||

响应 | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | 00 | 00 | … | xx | xx |

随后,在每一个请求帧内PZD3的内容为牵引力给定,直到重新选择一个参数。