5.5.16 本机编码器输入

GD350-CCS系列变频器支持脉冲计数功能,通过从HDI高速脉冲端口输入计数脉冲,当实际计数值大于等于设定计数值时,数字量输出端子将可以输出计数值到达脉冲信号,对应实际计数值自动清零。

功能码 | 名称 | 参数详细说明 | 缺省值 |

HDI输入类型选择 | 0x00~0x11 个位:HDIA输入类型选择 0:HDIA为高速脉冲输入 1:HDIA为开关量输入 十位:HDIB输入类型选择 0:HDIB为高速脉冲输入 1:HDIB为开关量输入 | 0x00 | |

HDIA高速脉冲输入功能选择 | 0:频率设定输入 1:保留 2:编码器输入,需要配合HDIB使用 | 0 | |

HDIB高速脉冲输入功能选择 | 0:频率设定输入 1:保留 2:编码器输入,需要配合HDIA使用 | 0 | |

编码器实测频率 | -999.9~3276.7Hz | 0.0Hz | |

测速方式选择 | 0:PG卡 1:本机,通过HDIA,HDIB实现,只支持增量式24V编码器 | 0 |

5.5.17 闭环矢量及位置控制和主轴定位功能调试步骤

1、异步机闭环矢量调试步骤

(1)通过键盘恢复出厂参数设置

(2)设置P00.03,P00.04,及P02组电机铭牌参数

(3)电机参数自学习

通过键盘进行旋转参数自学习或静止参数自学习,如果电机与负载可以脱开,则可以进行旋转参数自学习,否则进行静止参数自学习,自学习得到的参数,自动保存在P02组电机参数中。

(4)验证编码器是否安装及设置正确

a) 编码器方向确定及参数设置

设置编码器线数P20.01,设置P00.00=2,P00.10=20Hz,运行变频器,此时电机旋转为20Hz,观察P18.00的测速值是否正确,如果测速值为负,则表明编码器方向反向了,设置P20.02=1即可,如果测速值偏差较大,则表明P20.01设置错误。观察P18.02(编码器Z脉冲计数值)是否波动,如果波动,表明编码器有干扰或者P20.01设置错误,请检查接线及屏蔽层。

b) Z脉冲方向确定

设置P00.10=20Hz,P00.13(运行方向设定),分别设置正,反转观察P18.02的差值应小于5,如果通过设置P20.02的Z脉冲反向功能仍不能解决,则掉电将编码器A、B相对调,再观察P18.02的值正反转相差多大。Z脉冲方向只对采用Z脉冲进行主轴定位时的正反转定位精度有一定的影响。

(5)闭环矢量试运行

设置P00.00=3,进行闭环矢量控制,调整P00.10及P03组速度环及电流环PI参数,使之在整个范围内运行平稳。

(6)弱磁控制

可以设置弱磁调节器增益P03.26=0~8000,观察弱磁控制效果,P03.22~P03.24弱磁调节参数可根据需要调整。

2、同步机闭环矢量控制调试步骤

(1)设置P00.18=1,恢复出厂参数设置

(2)设置P00.00=3(闭环矢量控制),设置P00.03,P00.04,及P02组电机铭牌参数。

(3)设置P20.01编码器参数

当编码器为旋变编码器时,请设定编码器脉冲数为 (旋变极对数*1024),如4对极旋变,应设置P20.01=4096。

(4)验证编码器安装及设置是否正确

电机停止时,观查P18.21(旋变角度)值应该不波动或波动很小,如果波动很大请检查接线及接地。缓慢旋转电机,P18.21应该缓慢变化,表明编码器接线正确;旋转多圈后P18.02值应该一直不变,且不为0,这表明编码器Z信号正确。

(5)磁极初始位置自学习

设置P20.11=2或3(3为旋转自学习,2为静止自学习),按RUN键运行变频器。

a) 旋转自学习(P20.11=3)

自学习开始时检测当前磁极位置,然后加速到10Hz,学习编码器Z脉冲对应的磁极位置,然后减速停机。

运行过程中,如果出现ENC1O或者ENC1D故障,请设置P20.02=1,再重新进行自学习。

自学习完成后,学习得到的角度自动保存在P20.09,P20.10中。

b) 静止自学习

对于负载可脱离的场合,建议采用P20.11=3的旋转自学习,学习的角度精度比较高。如果负载不可脱离可以采用P20.11=2的自学习。自学习得到的磁极位置保存在P20.09,P20.10中。

(6)闭环矢量试运行

调整P00.10及P03组速度环及电流环PI参数,使之在整个范围内运行平稳。如果出现震荡,一般应调小速度环P03.00及P03.03的值,以及调小电流环P03.09,P03.10的值。在低速如果有电流振荡声,可调整低速滤波参数P20.05。

注意:更改电机线或编码器线后需要重新确定编码器的方向P20.02,同时需要重新进行磁极位置自学习。

3、脉冲串控制调试步骤

脉冲输入是基于闭环矢量控制进行操作的,后续的主轴定位、回零操作和分度操作都要用到速度检测。

(1)通过键盘恢复出厂参数设置

(2)设置P00.03,P00.04,及P02组电机铭牌参数

(3)电机参数自学习:旋转参数自学习或者静止参数自学习

(4)验证编码器是否安装及设置正确。设置P00.00=3,P00.10=20Hz并运行,检测系统的控制效果和性能。

(5)设置P21.00=0001将定位模式选择为位置控制即脉冲串控制,脉冲指令方式有4种,通过P21.01(脉冲指令方式)设置。

在位置控制模式下可以通过P18查看位置给定与反馈的高位和低位、Z脉冲计数值P18.02、编码器实测频率P18.00、脉冲指令频率P18.17、位置调节器输出P18.19,并从中可以看出位置参考点P18.08和Z脉冲计数值P18.02的关系,脉冲指令频率P18.17、脉冲指令前馈P18.18和位置调节器输出P18.19。

(6)位置调节器有两个增益P21.02,P21.03,可以通过速度指令、转矩指令、端子实现两个增益的切换。

(7)当P21.08位置控制器输出限幅设置0时,则位置控制无效,此时脉冲串作为频率源,P21.13位置前馈增益需设置为100%,速度加减速时间由脉冲串的加减速时间决定,系统的脉冲串加减速时间是可以调整的。如果用脉冲串作为频率源进行速度控制,也可以将P21.00设置为0000,然后将频率源给定P00.06或P00.07设置为12,AB脉冲串设定,此时加减速时间由变频器的加减速时间决定,同时AB脉冲串的参数设定依然由P21组参数设定。在速度模式下,AB脉冲串滤波时间由P21.29设定。

(8)脉冲串的输入频率与编码器脉冲的反馈频率相一致,可通过更改P21.11,P21.12电子齿轮比率系数来改变两者的对应关系。

(9)当运行命令有效或者伺服使能有效(通过设置P21.00或者端子功能63)时,进入脉冲串伺服运行模式。

4、主轴定位调试步骤

主轴定位就是在闭环矢量控制的基础上实现回零、分度等准停功能。

(1)~(4)这4步和闭环矢量控制调试的前4步一样,目的是达到闭环矢量控制的控制要求,无论是在位置控制模式下还是速度控制模式下都能实现主轴定位功能。

(5)设置P22.00.bit0=1使能主轴定位,设置P22.00.bit1选择主轴零点输入,当系统采用编码器测速时设置P22.00.bit1=0选择Z脉冲输入,当系统采用光电开关测速时设置P22.00.bit1=1选择光电开关作为零点输入;设置P22.00.bit2选择零点搜索模式,设置P22.00.bit3使能或不使能零点校正,通过设置P22.00.bit7选择零点校正模式

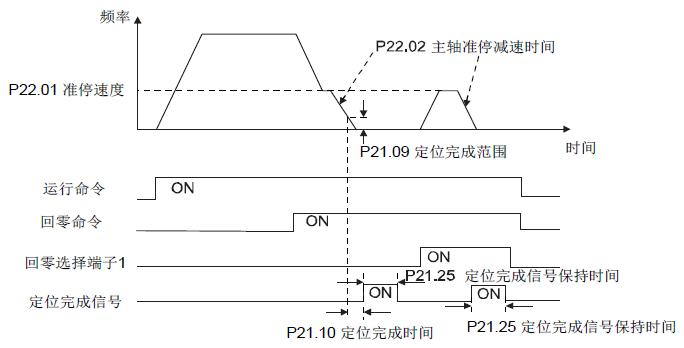

(6)主轴回零操作

a) 通过设置P22.00.bit4选择定位方向

b) 在P22组中一共有4个零点位置,通过对P05组回零输入端子选择(46、47)的设置,实现4选1的回零位置,当执行回零功能时,电机按照设定的定位方向准停到相应的回零位置,通过P18.10可以查看。

c) 主轴回零的定位长度由准停减速时间和准停速度决定。

(7)主轴分度操作

在P22组中一共有7个分度位置,通过对P05组分度输入端子选择(48、49、50)的设置,实现相应的7选1的分度位置,当电机准停后使能相应的分度端子,电机会查询分度位置状态表并以递增方式转到相应位置,此时可以查看P18.09。

(8)速度控制、位置控制与回零、分度的优先级

速度运行的优先级大于分度,系统运行在分度模式,只要使能主轴定向禁止,电机就会按照速度模式或位置模式运行。

回零优先级大于分度。

分度命令由分度端子从000状态至非000状态时有效,如000~011则主轴执行分度3,端子切换时的过渡时间需要小于10ms,否则有可能执行错误的分度指令。

(9)定位保持

定位过程中,位置环增益为P21.03,定位完成后的保持状态下位置环增益为P21.02。为保持足够的位置保持力并且系统不振荡,请调节P03.00、P03.01、P20.05、P21.02参数。

(10)定位命令选择(P22.00 的bit6)

电平信号:定位命令(回零及分度)需要有运行命令或者伺服使能才能执行。

(11)主轴参考点选择(P22.00 的bit0)

编码器Z脉冲定位支持以下主轴定位方式:

a) 编码器安装在电机轴上,电机轴与主轴为1:1刚性连接

b) 编码器安装在电机轴上,电机轴与主轴为1:1皮带连接

此时由于主轴高速运行时皮带可能打滑造成定位不准,建议在主轴上安装接近开关定位。

c) 编码器安装在主轴上,电机轴与主轴通过皮带连接,传动比可不为1:1

此时需要设置P20.06(电机与编码器减速比),而P22.14(主轴传动比)设为1。由于编码器未安装在电机上,会影响闭环矢量的控制性能。

接近开关定位支持以下主轴定位方式:

a) 编码器安装在电机轴上,电机轴与主轴传动比可不为1:1

此时需要设置P22.14(主轴传动比)。

5、数字定位调试步骤

数字定位示意图如下所示:

(1)~(4)这4步和闭环矢量控制调试的前4步一样,目的是达到闭环矢量控制的控制要求。

(5)设置P21.00=0011使能数字定位。根据实际需要设置P21.17及P21.11、P21.12,设定定位位移;设置P21.18、P21.19,设定定位速度;设置P21.20 、P21.21定位加、减速时间。

(6)单次定位操作

设置P21.16.bit1=0,电机就会按照步骤(5)中设置,完成单次定位动作,并保持在定位位置。

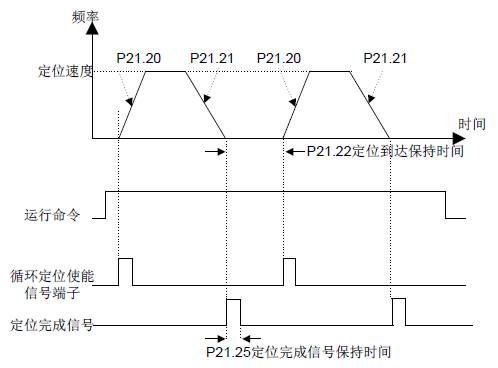

(7)循环定位操作

设置P21.16.bit1=1,使能循环定位。循环定位分为连续模式和往复模式。也可以通过端子功能(55号,数字定位循环使能)进行循环定位操作。

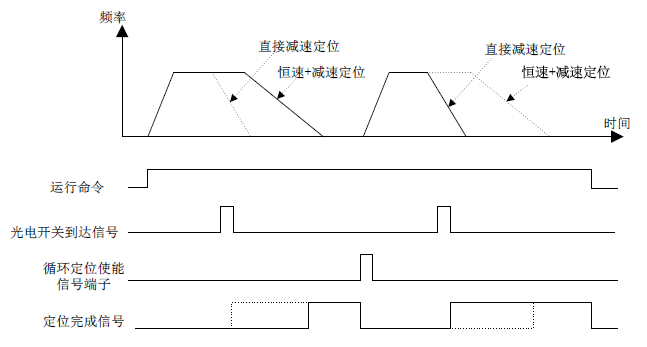

6、光电开关定位调试步骤

光电开关定位就是在闭环矢量控制的基础上实现定位功能。

(1)~(4)这4步和闭环矢量控制调试的前4步一样,目的是达到闭环矢量控制的控制要求。

(5)设置P21.00=0021使能光电开关定位,光电开关信号只能接S8端子,并设置P05.08=43;并根据实际需要设置P21.17及P21.11、P21.12,设定定位位移;设置P21.21定位减速时间,但当前运行速度过大或设定定位位移过小时,定位减速时间失效,进入直接减速定位模式。

(6)循环定位操作

当定位完成时,电机保持在当前位置,通过对P05组输入端子功能选择(55:数字位置定位循环定位使能)的设置,实现循环定位的设置;当端子接收到循环定位使能信号(脉冲信号)时,电机按照速度模式以设定速度继续运行,遇到光电开关后,重新进入定位状态。

(7)定位保持

定位过程中,位置环增益为P21.03,定位完成后的保持状态下位置环增益为P21.02。为保持足够的位置保持力并且系统不振荡,请调节P03.00、P03.01、P20.05、P21.02参数。

5.5.18 抱闸功能调试

5.5.18.1 空间电压矢量模式抱闸调试

(1)使能抱闸功能,将P90.04设置为1。

(2)设置继电器抱闸输出,如继电器RO2接到抱闸接触器上,那么将P06.04继电器RO2设置为49。

(3)如果抱闸接触器带反馈功能,则将抱闸反馈接线接到输入端子上,如端子S3,将P05.03输入端子S3设置为75抱闸反馈信号,然后再将P90.31设置为1,使能抱闸反馈检测;如果抱闸接触器不带反馈功能,则无需理会。

(4)提升应用时,使能I/F功能,将P04.40设置为1,,并设定相应的P04.41正转电流值和P04.52反转电流值;平移应用时,可以不使能I/F功能。

(5)设置P90.12正转转矩验证电流值和P90.13反转转矩验证电流值,确保抱闸打开前已有足够的力矩。

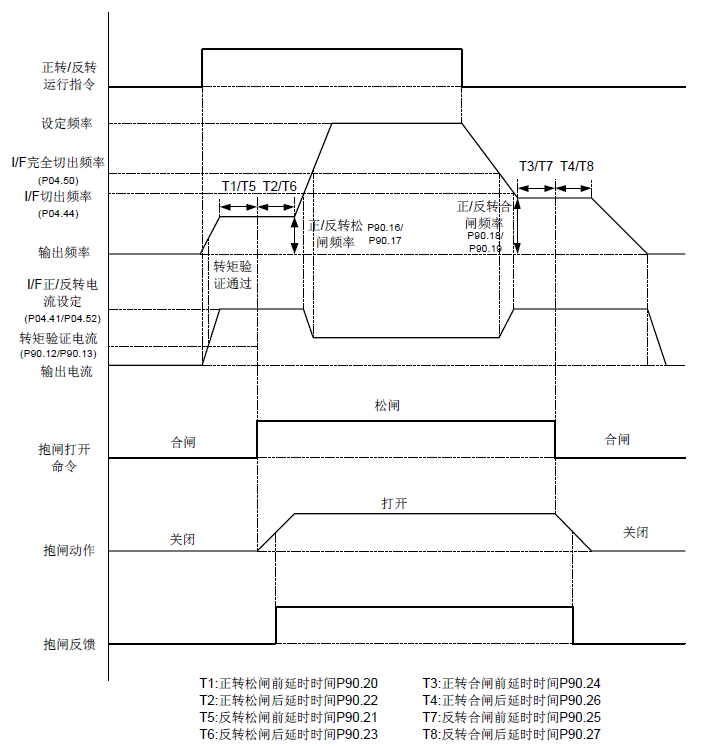

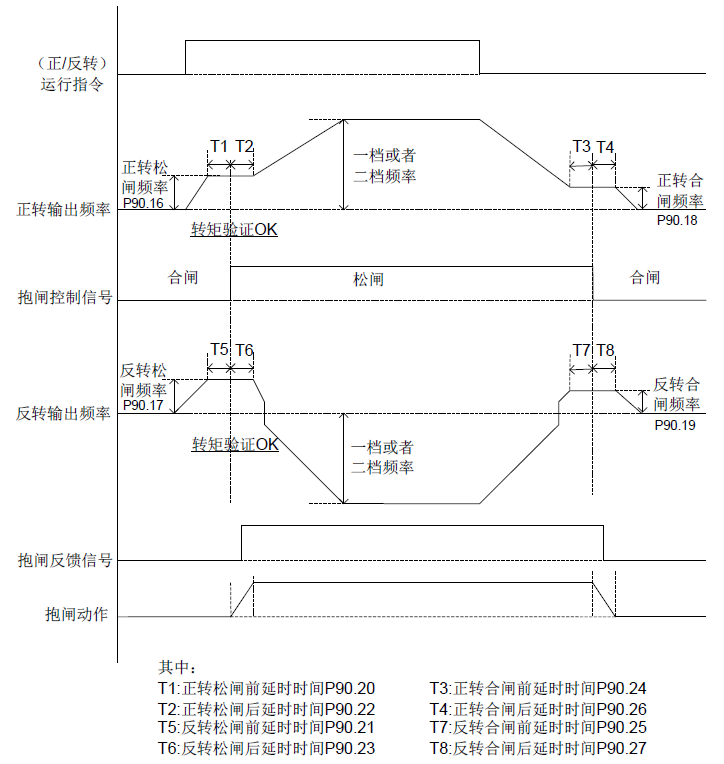

(6)设置抱闸时序,包括正/反转抱闸松闸频率、正/反转抱闸合闸频率、正转抱闸松闸前延时时间T1和反转抱闸松闸前延时时间T5、正转抱闸松闸后延时时间T2和反转抱闸松闸后延时时间T6、正转抱闸合闸前延时时间T3和反转抱闸合闸前延时时间T7、正转抱闸合闸后延时时间T4和反转抱闸合闸后延时时间T8。

注意:T5反转抱闸松闸前延时时间、T6反转抱闸松闸后延时时间、T7反转抱闸合闸前延时时间、T8反转抱闸合闸后延时时间这几个参数如果设置为0时,表示采用与正转的参数一样。

(7)试运行,观察抱闸时序是否正确,抱闸时序图如下:

(8)抱闸舒适性调整,主要有以下几种方式

A、在I/F模式下,可以适当降低抱闸松闸频率和合闸频率,同时调整时序上的延时时间,即上述的T1~T8时间,以使机器冲击变小。注意一般抱闸松闸频率和合闸频率设定要比P01.01起动频率和P01.15停止速度大。

B、反转起停时,可以采用正向力矩,即反转起动时,先正转松闸,然后再反转运行;反转停机时,先由反转切换到正转再合闸,然后再正转停机,这样可以确保反转起动和反转停机时不会有下溜的感觉。正向力矩需要通过功能码P90.05来开启,其时序图如下:

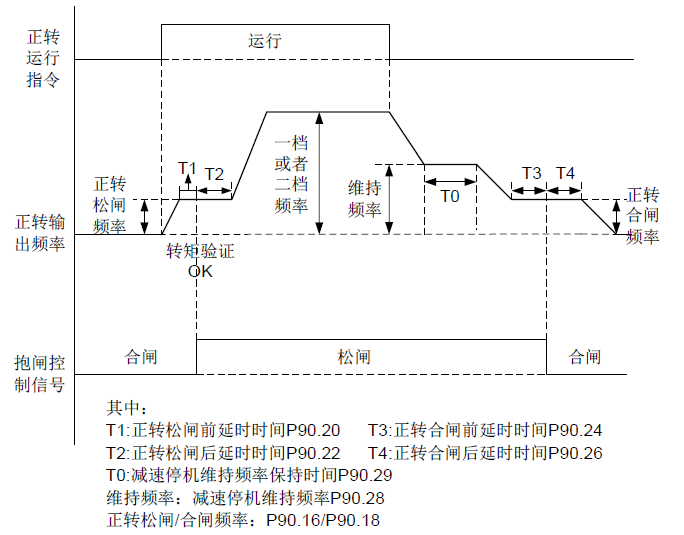

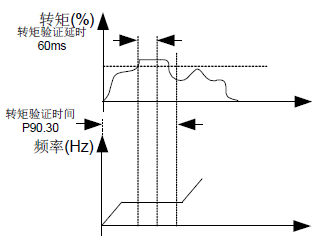

C、停机过程中可以启用维持频率,让机器先运行到低速,并维持一小段时间后再进行停机,避免机器直接从高速开始停机,可能产生一定冲击。停机维持频率通过功能码P90.29设定停机维持时间非0后使能,维持的频率可以通过功能码P90.30设置。其时序图如下:

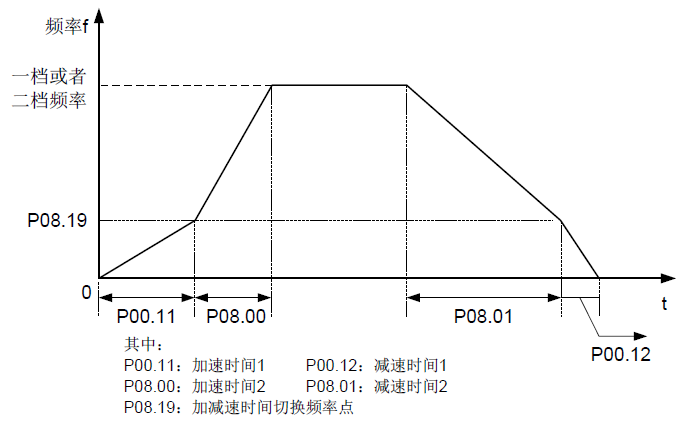

D、采用两段加减速时间,低频时加减速时间可以适当调大,使其速度在低频起停时更加平滑。其通过功能码P08.19加减速时间切换频率设置为非0后使能,然后根据P08.19设定的频率点分别采用加减速时间1(P00.11和P00.12)和加减速时间2(P08.00和P08.01)来运行。

5.518.2 开环/闭环矢量模式抱闸调试

(1)使能抱闸功能,将P90.04设置为1。

(2)设置继电器抱闸输出,如继电器RO1接到抱闸接触器上,那么将P06.03继电器RO1设置为49。

(3)如果抱闸接触器带反馈功能,则将抱闸反馈接线接到输入端子上,如端子S6,即将P25.02输入端子S6设置为75抱闸反馈信号,然后再将P90.31设置为1,使能抱闸反馈检测,如果是闭环模式下,其会自动进行抱闸电流监视,当抱闸异常时,会通过判断当前电流和P90.34设定值来进行相应的保护动作;如果抱闸接触器不带反馈功能,则无需理会。

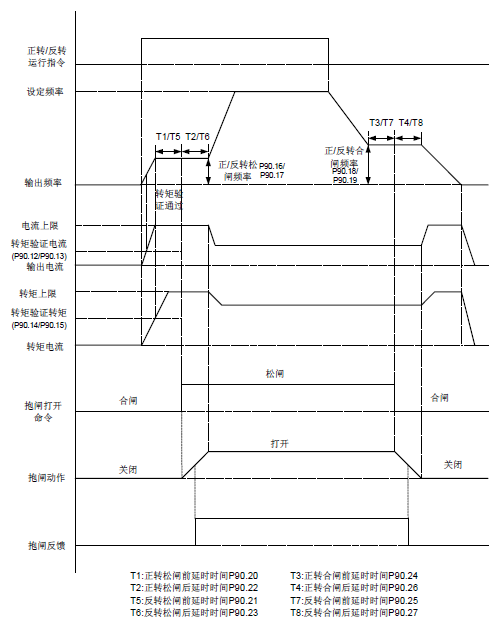

(4)设置P90.14正转转矩验证力矩值和P90.15反转转矩验证力矩值,确保抱闸打开前已有足够的力矩,P90.12正转转矩验证电流值和P90.13反转转矩验证电流值则可以不用再设置。另外,在闭环模式还可以设置P93.00抱闸打滑速度阀值,验证抱闸自身的制动力矩足够。

(5)设置抱闸时序,与空间电压矢量方式一致,包括正/反转抱闸松闸频率、正/反转抱闸合闸频率、正转抱闸松闸前延时时间T1和反转抱闸松闸前延时时间T5、正转抱闸松闸后延时时间T2和反转抱闸松闸后延时时间T6、正转抱闸合闸前延时时间T3和反转抱闸合闸前延时时间T7、正转抱闸合闸后延时时间T4和反转抱闸合闸后延时时间T8。

(6)如果是闭环矢量模式,可以适当降低抱闸松闸和合闸的频率,同时调整时序上的延时时间,即如下述的T1~T8时间。

(7)试运行,观察抱闸时序是否正确,抱闸时序图如下:

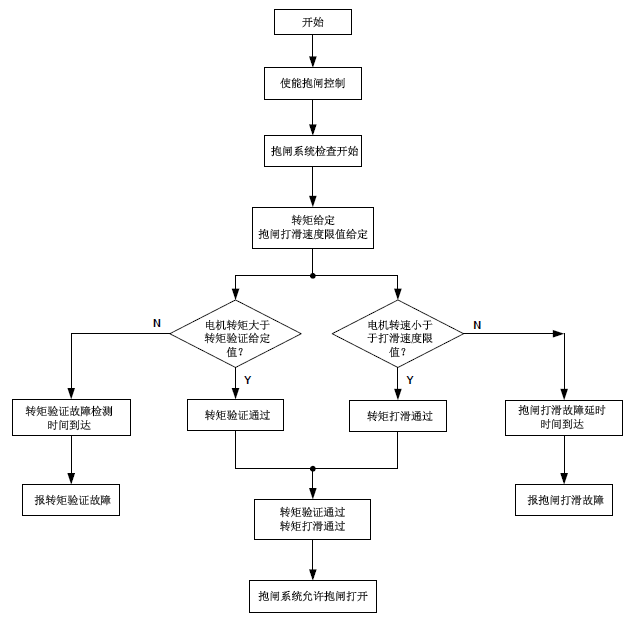

5.5.18.3 转矩验证和抱闸打滑说明

变频器运行之后且抱闸松闸之前,会检测变频器输出电流或输出力矩,当其大于输出电流设定值或者输出转矩设定值(P90.12~P90.15),并且维持60ms时间之后,则认为转矩验证成功,否则,当转矩验证时间P90.30到达之后,转矩验证还没通过,那么则报转矩验证失败,即报tPF故障。

闭环模式下:如果抱闸打滑故障延时时间P93.01非零时,则使能抱闸打滑检测功能,在转矩验证期间,如果电机速度(编码器速度)超过设定的打滑速度(P93.00),且超过打滑故障延时P93.01后,报抱闸失灵故障,即报bE故障。

转矩验证和抱闸打滑流程图如下:

5.5.18.4 具体调试参数如下:

功能码 | 名称 | 参数详细说明 | 缺省值 |

抱闸专用逻辑使能 | 0~1 0:抱闸由外部控制器控制 1:抱闸由变频器控制 | 0 | |

反转启动/停机正向力矩使能 | 0x00~0x11 个位:反转启动正向力矩使能 0:启动正向力矩不使能 (反转启动方向与命令一致) 1:启动正向力矩使能 (反转启动方向始终为正转方向) 十位:反转停机正向力矩使能 0:停机正向力矩不使能 (反转停机方向与命令一致) 1:停机正向力矩使能 (反转停机方向始终为正转方向) | 0x00 | |

正转抱闸松闸电流 | 0.0~200.0%电机额定电流 | 0.0% | |

反转抱闸松闸电流 | 0.0~200.0%电机额定电流 | 0.0% | |

正转抱闸松闸力矩 | 0.0~200.0%电机额定转矩 | 0.0% | |

反转抱闸松闸力矩 | 0.0~200.0%电机额定转矩 | 0.0% | |

正转抱闸松闸频率 | 0.00~20.00Hz | 3.00Hz | |

反转抱闸松闸频率 | 0.00~20.00Hz | 3.00Hz | |

正转抱闸合闸频率 | 0.00~20.00Hz | 3.00Hz | |

反转抱闸合闸频率 | 0.00~20.00Hz | 3.00Hz | |

正转松闸前延时时间 | 0.000~5.000s | 0.300s | |

反转松闸前延时时间 | 0.000~5.000s 设置为0时,采用正转松闸前延时时间 | 0.000s | |

正转松闸后延时时间 | 0.000~5.000s | 0.300s | |

反转松闸后延时时间 | 0.000~5.000s 设置为0时,采用正转松闸后延时时间 | 0.000s | |

正转合闸前延时时间 | 0.000~5.000s | 0.300s | |

反转合闸前延时时间 | 0.000~5.000s 设置为0时,采用正转合闸前延时时间 | 0.000s | |

正转合闸后延时时间 | 0.000~5.000s | 0.300s | |

反转合闸后延时时间 | 0.000~5.000s 设置为0时,采用正转合闸后延时时间 | 0.000s | |

减速过程维持频率 | 0.00~50.00Hz | 5.00Hz | |

减速过程维持频率持续时间 | 0.00~5.000S | 0.000s | |

转矩验证故障检出时间 | 0.00~10.000S | 3.000s | |

抱闸状态监视使能 | 0~1 0:不使能 1:使能抱闸电流监视(抱闸反馈检测使能) 在抱闸使能后,可以使能抱闸状态监视 开环模式下:抱闸反馈异常则经过P90.32抱闸反馈异常延时后直接报故障 闭环模式下:停机时,抱闸反馈异常则经过P90.32抱闸反馈异常延时后直接报故障;运行时,抱闸反馈异常则经过P90.32抱闸反馈异常延时后开始监视电流,如果当前电流小于抱闸监视电流,那么认为此时抱闸没有关闭,这时会根据P90.34设定的动作来进行;如果当前电流大于抱闸监视电流,那么再对当前实际频率判断,如果正转时,实际频率小于正转抱闸频率或者反转时,实际频率小于反转抱闸频率,那么认为此时抱闸已经合并,这时,需要报故障。 | 0 | |

抱闸反馈异常延时时间(抱闸反馈检测时间) | 0.00~20.000S | 1.000s | |

抱闸监视电流值 | 0.0%~200.0% 100.0%对应电机额定电流 | 100.0% | |

抱闸状态错误速度给定使能 | 0~1 0:不启用(则直接报抱闸反馈故障) 1:启用抱闸确认应答信号失配后的速度给定(同时报抱闸反馈警告) | 0 | |

抱闸状态错误速度给定值 | 0.00~50.00Hz | 5.00Hz | |

正反转切换抱闸选择 | 0~1 0:不抱闸切换 1:抱闸切换 | 0 | |

抱闸打滑速度限值 | 1.00~5.00Hz | 1.00Hz | |

抱闸打滑故障延时时间 | 0.000~5.000s 为0时不检测抱闸打滑,非0时使能抱闸打滑检测 | 0.500s |